你好,欢迎来到化工技术服务平台!总平台首页

作者:朱厚兴

单位:中国石油天然气股份有限公司规划总院

直馏石脑油主要由正构烷烃、异构烷烃、环烷烃和芳香烃构成,主要有催化重整原料、蒸汽裂解制乙烯原料和汽油调和组分3种用途。而不同用途对石脑油的烃族组成需求差别较大。

一般情况下,对蒸汽裂解制乙烯原料,正构烷烃是理想的原料;对重整原料,环烷烃和芳香烃是理想的原料;对汽油调和组分,部分异构烷烃由于其较高抗爆指数和较低的密度,是理想的清洁汽油调和组分。各种用途对石脑油烃族组成的需求存在着一定的互补性,近期石脑油分离技术的快速发展,使实现石脑油在烃族组成上的优化利用成为了可能。

炼油化工企业对石脑油的利用传统上是采取轻重切割的手段,把轻石脑油作为乙烯原料或汽油调和组分,重石脑油作为重整原料,这种利用方式未能充分实现石脑油在烃族组成上的优化利用。因此,如何高效利用有限的石脑油资源,使其在生产中发挥最大的效益,已成为炼油化工一体化企业所面临的重要问题。

一、不同用途对石脑油的烃族组成需求

1、蒸汽裂解原料需求

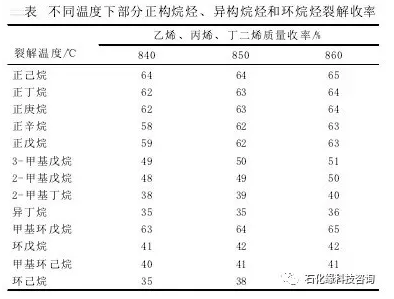

蒸汽裂解原料需要正构烷烃含量高。以石脑油为原料的蒸汽裂解工艺是生产乙烯的主要技术手段,在以自由基为基础的蒸汽裂解工艺中,原料的性质对裂解结果有着决定性影响,其裂解性能和产品收率是由原料中正构烷烃、异构烷烃、环烷烃和芳香烃含量不同,以及碳分子量不同所决定。典型烃类分子裂解产物分布数值模拟对典型烃类裂解产物分布的研究中看出,正构烷烃的乙烯、丙烯、丁二烯收率普遍较高,其次是异构烷烃和环烷烃,详见下表。

2、重整原料需求

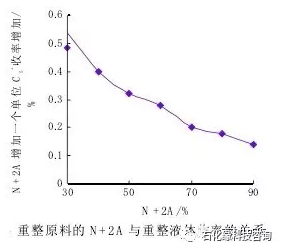

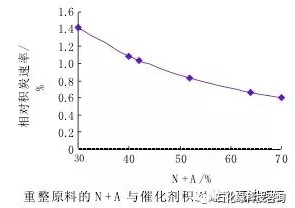

重整原料需要环烷烃与芳香烃含量高。利用催化重整工艺生产芳香烃时,原料的烃族组成和馏程对重整装置的液收和芳香烃产率等有很大影响。一般是用芳香烃潜含量(N+A)(N为原料中环烷烃的体积百分含量;A为原料中芳香烃的体积百分含量)或芳香烃指数(N+2A)作为表示重整原料优劣的指标,即,原料中烷烃和芳香烃的含量越高,重整生成油的芳香烃产量越大、辛烷值越高。

从下图中可以看出,重整装置的液体收率(C5+)随着重整原料中(N+2A)值的增加而增加,但是,增加幅度随着(N+2A)值的增加而减少;重整装置的催化剂相对积炭速率随着重整原料中(N+A)值的增加而减少。

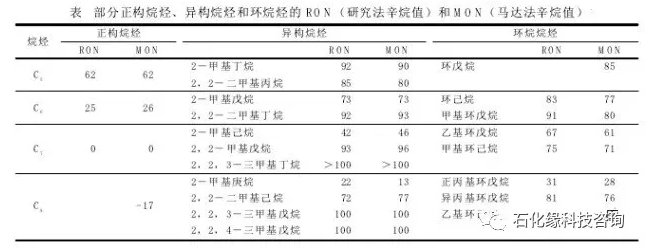

3、汽油调和组分需求

汽油调和组分需要异构烷烃含量高。石脑油中的部分异构烷烃的辛烷值较高,而且,具有不含烯烃、芳香烃的优点,是比较理想的清洁汽油调和组分。部分正构烷烃、异构烷烃和环烷烃的辛烷值见下表。

二、石脑油分离技术发展现状

国内外的石脑油分离工艺主要是从石脑油中分离出正构烷烃和芳香烃为主,异构烷烃和环烷烃的分离尚未见相关报道。正构烷烃分离技术具有代表性的有美国UOP公司的MaxEne工艺,Isosiv工艺,华东理工大学的固定床双塔并联石脑油吸附分离工艺等。芳香烃抽提主要用于从重整生成油和裂解汽油中分离芳香烃,目前,未用于直馏石脑油的分离。

1、MaxEne工艺

MaxEne工艺是全馏分石脑油(C6~C12)的分离工艺,该工艺通过采用吸附分离装置从全馏程石脑油中分离出正构烷烃,从而提高裂解装置进料中正构烷烃浓度来提高乙烯收率,可使石脑油裂解装置的乙烯收率提高30%,丙烯收率不变。

工艺中采用定型选择吸附剂,在移动床中进行吸附分离,正构烷烃先从石脑油中选择性吸附,然后用烷烃类解吸剂解吸,解吸剂用分馏法回收并循环使用。该工艺有两股产物物流,“抽出物”为浓缩的正构烷烃,送入石脑油裂解装置中,可以使乙烯质量收率提高超过30%,丙烯收率基本不变;“抽余物”为芳香烃、环烷烃、异构烷烃组分,辛烷值提高超过6%,可直接调和汽油或去重整装置进一步加工。

目前UOP与中国石化合作,在扬子石化建设120×104t/a石脑油吸附分离装置,已于2012年投产。MaxEne工艺的流程见下图。

2、Isosiv工艺

Isosiv工艺是美国UOP公司以轻石脑油馏分为原料的正构烷烃吸附分离的工艺。Isosiv工艺采用分子筛作为吸附剂,分离轻石脑油(C4~C7)中的正构烷烃。最初,该工艺的开发是为了获取化工原料,分离所得到的正构烷烃的质量分数为95%~98%,再经过精馏,获取单体正构烷烃作为特殊的溶剂,其他组分直接调和汽油。

最近,由于该工艺吸余油的辛烷值与原料相比可提高超过15个单位(RON),许多企业采用Isosiv工艺装置用来生产高辛烷值汽油调和组分,而正构烷烃作为副产品给化工厂或异构化装置作为原料。

3、双塔并联石脑油吸附分离工艺

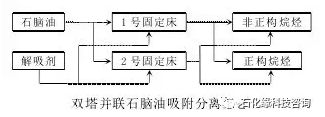

华东理工大学利用5A分子筛的择形吸附原理,采用5A分子筛固定床双塔并联吸附过程,分离石脑油(C5~C11)中的正异构组分,并耦合乙烯裂解和催化重整工艺,以达到乙烯和芳香烃收率的双目标优化。

该工艺采用双塔并联,由吸附阶段和脱附阶段构成,气相等时间吸附和脱附。原料经加热呈气相进入两组并联的吸附器中的一组进行吸附(另一组吸附器处于脱附阶段),原料中的正构烷烃被吸附在5A分子筛上,脱附油从吸附器流出,经换热、冷凝、冷却后作为成品送出装置。

床层吸附饱和后,将原料切换到另一组吸附器(由脱附阶段改为吸附阶段)。吸附正构烷烃的分子筛用氮气将分子筛孔道内吸附的正构烷烃置换冲洗出来,经冷凝、冷却后进脱附油储罐。

在常压、温度250~300℃的条件下操作,可实现石脑油组分的高效分离,脱附油中正构烷烃的质量分数大于95%,吸余油中非正构烷烃的质量分数大于95%。目前,该工艺已完成千吨级中试,尚未进行工业应用。双塔并联石脑油吸附分离工艺见图4。

三、石脑油分离技术的经济性

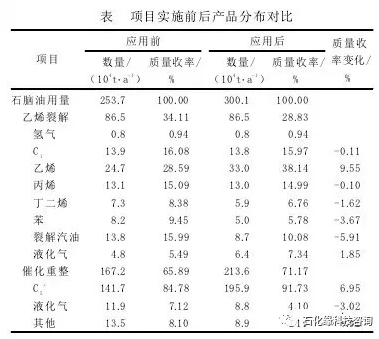

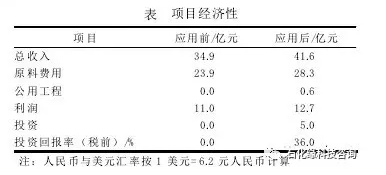

TimFoley等人对炼油化工一体化企业采用UOP公司的MaxEne工艺的效果进行研究,采用MaxEne工艺对规模约25×104t/a的蒸汽裂解装置和催化重整装置的原料进行优化。在不改变蒸汽裂解装置进料量的情况下,对两种工况的产品分布及经济性进行了对比,见下表。

上表中应用前:采用轻重切割的方式,轻石脑油作为蒸汽裂解装置进料,重石脑油作为催化重整装置进料;应用后:分离后的正构烷烃全部作为蒸汽裂解装置进料,非正构烷烃作为催化重整装置原料。

MaxEne装置规模约300×104t/a,全馏分石脑油的需求量将由253.7×104t/a增加至300.1×104t/a。产品分布方面,蒸汽裂解乙烯质量收率提高了9.5%,丙烯质量收率基本不变,丁烯质量收率降低1.6%;催化重整C5+液体质量收率增加约7%,液化石油气及气体产率降低。

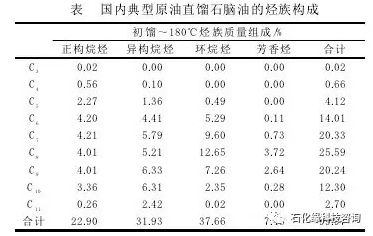

四、国内石脑油分离技术的应用前景

国内某典型原油的直馏石脑油的性质见下表。传统的轻重切割的石脑油利用方式未能实现石脑油的充分利用,一是,乙烯原料(轻石脑油C3~C6)中含量有部分的环烷烃和芳香烃,影响三烯质量收率,且易生焦;二是,重整原料(重石脑油C7~C11)中含量有部分正构烷烃,影响重整装置操作及液体质量收率。

据全国乙烯工业协会统计,至2013年底我国乙烯总生产能力已超过1700×104t/a,达到1740.5×104t/a。2013年,国内共消耗乙烯原料4268×104t,其中石脑油2596×104t,约占60%。目前,国内的炼油化工一体化企业均有重整装置,因而,为石脑油的优化利用提供了较大的空间。

石脑油分离技术对炼油化工一体化企业具有提高三烯收率,提高重整的液体收率及产品辛烷值,降低操作苛刻度等诸多优点,对于增加炼油化工一体企业的经济效益,提升整体竞争力具有重要的意义。但是,目前全馏分石脑油分离技术还不十分成熟,仅有UOP公司MaxEne工艺实现了工业化,其工业运行的情况还有待进一步的验证。如果,其工业数据及经济性得到工业验证后,该类技术在国内将有广阔的应用前景。

五、结论

通过石脑油分离技术分离石脑油中的正构烷烃与非正构烷烃,可更充分的实现石脑油利用上的目标,达到乙烯原料与重整原料的双目标优化。因此,石脑油分离将成为未来石脑油资源优化利用的主要发展方向之一。

国内加工原油大多较重,石脑油收率偏低,长期以来一直存在催化重整和乙烯裂解争原料的问题。通过将石脑油的正构烷烃、非正构烷烃分离,将正构烷烃作为乙烯裂解原料,非正构烷烃作为重整原料,可大幅提高石脑油的利用价值,有效缓解石脑油不足的矛盾。

直馏石脑油中的正构烷烃含量占石脑油总量的20%~30%,如果仅利用石脑油中的正构烷烃作为乙烯原料,远不能满足乙烯的生产需求;而石脑油中非正构烷烃的含量较高,企业可根据重整装置的原料需求情况确定石脑油分离装置的规模,在石脑油总量不变的情况下,实现乙烯原料与重整原料的双目标优化。在提高重整装置液体收率及降低操作苛刻度的同时,提高乙烯装置乙烯、丙烯、丁二烯收率,将进一步提升炼油化工一体企业的整体竞争力。