你好,欢迎来到化工技术服务平台!总平台首页

炼油厂介绍之常减压装置工艺流程(上)

常减压蒸馏是石油加工的第一道工序,是依次使用常压和减压,将原油按沸程切割成汽油、煤油、柴油、润滑油原料、裂化原料及渣油。

一 原油预处理

1)目的

原油预处理主要是对原油进行脱盐脱水。原油从油田开采出来后,需要在油田先进行初步的脱盐脱水,减少输送过程中的动力消耗和管线腐蚀,但是脱盐脱水效果不稳定,原油中含盐量和含水量不满足需求,影响炼油厂的正常生产。

原油中的水分在换热流程中随着原油温度的升高逐渐被汽化,不仅带走了大量热量,降低了热量的有效传输,增加了塔顶冷却系统对水蒸气的冷却负荷,也就是增加了能耗,而且增加了流程压降,给换热器的安全运行造成危害,大量的水汽化甚至造成机泵抽空、换热器泄漏、分馆塔冲塔等安全事故。

原油含盐对加工危害极大。少量的盐类以晶体状悬浮在油中,大部分能够溶解在水中。首先这些盐类水解生成HCl,严重腐蚀设备,或者在常压塔上部塔盘上结晶析出,堵塞塔盘,造成侧线分离不清;其次在炉管和换热设备中,盐类沉积在管壁上而结垢,影响传热,同时使炉管寿命缩短,压力降增大,严重时可使炉管或换热器堵塞,造成装置停工;第二是对后续装置的影响。金属钠对分子筛催化剂的晶格有破坏作用,催化裂化装置的进料要求含钠量小于1 µg/g。重金属 Ni、V 危害更大,它们很容易使催化剂中毒造成永久失活。渣油中所携带的盐类在延迟焦化装置的炉管里会迅速结焦,使炉管压降增加,加工量减小,甚至发生炉管烧弯。

目前炼油厂对电脱盐的要求:含有催化裂化装置时,脱后原油含盐量要小于3mg/L,含水量小于0.2%;不含有催化裂化装置时,脱后原油含盐量小于5mg/L,含水量小于0.3%。

2)原理

原油中的环烷酸、胶质、沥青质是天然的乳化剂,随着原油的过度开采及采油技术越来越多的依靠油层注水和使用驱油剂(一种乳化剂),再加上原油从油田经过长途运输和多次泵的加压传送最后送到常减压装置,其中的水被均匀地分散在油中,和油滴过度混合形成牢固的乳化液。乳化液的状态分为油包水型和水包油型两种。

原油电脱盐就是在电场、破乳剂、温度、注水、混合强度等因素的综合作用下,破坏原油乳化状态、实现油水分离的过程。由于原油中的大多数盐溶于水,这样盐类就会随水一起脱掉。

首先是打破原油的乳化状态,这需要破乳剂来实现。破乳剂是一种表面活性较强的化学混合物,实际上也算是一种乳化剂,它的破乳原理就是利用破乳剂相对于原油中的乳化剂的表面活性更强、表面张力更小的特点,使其能够破坏原有乳化液牢固的吸附膜,将水分夺过来,形成新的、不稳定的乳化液。现在有种新的破乳技术-一一超声波破乳,即在混合阀后、脱盐罐前安装超声波发生器,对乳化液进行声波振荡,打破乳化膜,达到破乳的目的。

其次是在电场的作用下进行油水分离。原油经分配器进入脱盐罐内。原油中的水无规则地分布在油中,在外加电场作用下,微小水滴立即被电场感应极化,产生感生电荷,这些带电荷的偶极子之间彼此形成了不同强度的偶极电场。在外加电场和偶极电场的作用下,微小水滴趋向沿电力线方向定向排列。相邻水滴之间异性相吸,同性相斥,产生聚结力,在聚结力作用下,微小水滴的运动被加速。水滴的运动速度增加,可以帮助它冲破乳化膜的约束,增加水滴碰撞凝聚的机会。电场越强,水滴越大,水滴间间距越小,聚结力就越大,小水滴越容易互相碰撞合并成大水滴。

最后,由于水的密度比原油密度大,大水滴逐渐沉降到脱盐罐底部。大量的水滴聚结成水层。脱出的水从罐底流出,而原油密度较小,上升并从罐顶流走。油和水就分离开来,油中的盐分被水带走,实现了电脱盐的目的。

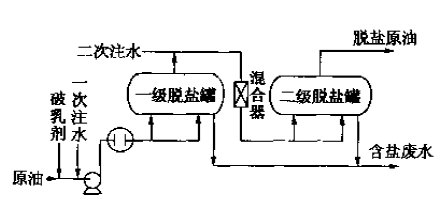

电脱盐装置的设计和实施需根据各炼油厂进厂原油的品质和处理量来决定,一般采用的是两级电脱盐或三级电脱盐。

3)形式

电脱盐罐是电脱盐装置的主体设备,罐体形式一般采用卧式罐,罐体材料通常采用16MnR钢。罐体尺寸依据原油的处理量及原油在罐内强电场的停留时间确定。现在的电脱盐形式根据电场结构的不同可分为交流电脱盐、交直流电脱盐、高效电脱盐等几种形式。

4)影响脱盐脱水因素

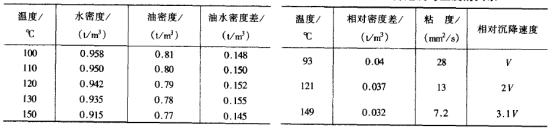

①温度:一方面温度升高可降低原油的粘度、密度及乳化液的稳定性,增加水的沉降速度;另一方面温度过高会带来负面作用:温度升高,原油的电导率升高,电耗增加;温度升高至一定程度时,CaC12 、MgCl开始水解,释放出Cl-离子,增加脱盐难度。所以原油脱盐温度一般选在105-140℃。

②压力:操作压力一般根据原油中轻馏分含量及加热温度而定,一般为0.8-2 MPa。

③注水量及水质:注水后原油中的水浓度增加,相当于减小了水滴的间距,增加了水滴碰撞的机会,注水可溶解悬浮在原油中的盐类,使其随水脱掉。注水量一般为5-7%,超过这个范围,大量的水会降低脱盐温度,增加原油脱后含水量,脱盐率会下降。但是如果加工的原油非常重,盐含量非常高,这时就得继续增加注水量。

注水的水质也有要求。如果所注的水含盐量高,无疑增加了电脱盐的脱盐负担,影响脱盐效果。注水的pH值也影响着脱盐效果。破乳剂的适宜工作环境是弱碱态,如果注水pH值过高或过低,都会影响破乳剂的破乳效果。

④破乳剂和脱金属剂:破乳剂是影响脱盐率的因素之一。要破坏不同原油的乳化状态,必须使破乳剂能够适应原油品种的变化,随着原油中杂质变化,许多多功能破乳剂问世,一般都是二元以上组分构成的复合型破乳剂。生产中是根据原油的盐含量和原油的乳化程度来确定加入量。破乳剂一般用量为10-30μg/g。

脱金属剂是为了扩大原油电脱盐功能而开发的,它进入原油后能与一些金属离子发生螯合作用,使其从油相转入水相再加以脱除。由于减少了原油中的导电离子,降低原油的导电率,使脱盐的耗电量有所降低。

⑤电场梯度:水滴的聚结力和电场强度的平方成正比,提高电场强度,可提高小水滴的聚结力,有利于电脱盐。但是电场强度提高到一定程度,脱盐率便不再提高,只会增加电耗,甚至发生击穿现象,造成变压器跳闸。

目前各炼厂采用的实际强电场梯度为700-1000V/cm,弱电场梯度为350-600V/cm。

⑥停留时间:原油在电场中的停留时间,影响着水滴的聚结。停留时间过短,水滴没有充分沉降,会被原油携带出脱盐罐,进入初馏塔。停留时间过长,对脱盐效果没有大的帮助,只是增加电耗。-般所述的停留时间是指原油在强电场间的停留时间。针对下进上出的脱盐罐,一般最佳的停留时间经验值是2 min。

⑦混合强度:原油注水后,为使水能够与油充分混合,需在注水点后安装混合装置。一般的混合装置包括静态混合器和偏转球形调节阀。提高混合效率,可以提高脱盐率,注水后水和油只有充分接触混合,才能把油中包含的水溶性盐榕于水中,而只有溶于水中的盐和被水润湿的固体不溶性盐才能被脱除。油水的混合强度越大,混合效果越好。所以,提高混合强度可以提高脱盐效果。

但是,混合强度越高,分散在原油中的水滴的直径越小,水滴在原油中的沉降速度越小,脱盐率将变小。如果过度混合,注入的水会和原油形成新的牢固的乳化液,难以脱除,并且脱水容易带油,所以混合强度应有一个最佳值。这个值需要摸索,一般情况下,密度大的原油需要的混合强度要比小密度的原油低。