你好,欢迎来到化工技术服务平台!总平台首页

目前,我国汽油消费呈现较快速度增长,每年增幅超过8%,消费柴汽比自2005年达到2.27∶1的高峰后不断下滑,2014年下降到1.64∶1。未来五年,中国消费柴汽比将下降到约1.1∶1,消费柴汽比的下降将给中国炼油装置结构调整带来巨大挑战。

催化裂化轻循环油(以下简称LCO),在国外主要用于调和燃料油和加热油等。在我国,LCO主要还是通过加氢精制或加氢改质生产清洁柴油产品。近年来,随着我国雾霾天气频出,环保法规日益严格,国家车用燃料油质量升级步伐不断加快,2017年1月1日,我国将全面实施国Ⅴ柴油质量标准,新标准要求车用柴油中多环芳烃含量不大于11%,LCO作为车用柴油调和组分使用受到一定限制;同时随着市场消费柴汽比明显下降,LCO的出路备受关注。从组成来看,LCO具有高密度(密度在0.87~0.97g/cm3之间)、高芳烃含量(60%~90%)、低十六烷值(十六烷值20~35)和低氢含量(9.0%~11.0%)的特点,不适合通过常规加氢技术手段生产高质量柴油。我国柴油构成中LCO约占30%,依托加氢技术将低附加值的LCO部分转化为高附加值的高辛烷值汽油调合组分,可以有效降低炼厂柴汽比,应对市场需求的变化,同时提高企业效益。

本文从多环芳烃的加氢裂化反应机理出发,阐述了重芳烃轻质化的技术难点。根据环烷基苯裂化成烷基苯路线的不同,将该类技术分成纯加氢和加氢+催化裂化两类不同技术路线,在此基础上归纳总结了国内外几种典型的LCO加氢处理多产高辛烷值汽油技术。

1.1 LCO加氢处理多产高辛烷值汽油技术路线

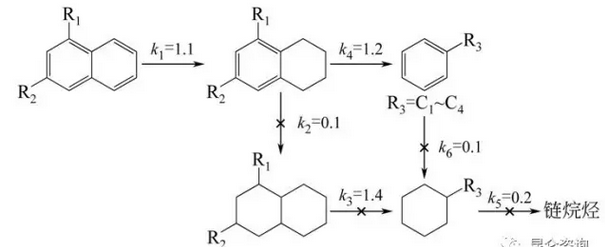

芳香烃的抗爆性在各类烃中是最好的,许多芳香烃的辛烷值都超过100,带有侧链的芳香烃抗爆性稍差,其辛烷值随侧链的增加而降低。LCO加氢处理多产高辛烷值汽油技术,利用LCO中富含芳烃的特点,先通过一段加氢预处理,将LCO中两环及以上芳烃部分加氢饱和转化为环烷基苯,加氢预处理过程由于没有发生C—C键断裂反应,加氢产物依然属于柴油馏分;其次通过二段开环、裂化、异构化等反应,将属柴油馏分的大分子环烷基苯裂化成小分子烷基苯富集到汽油馏分中,生产高辛烷值的汽油组分。如图1所示,多环芳烃部分加氢饱和相对速率常数k1、多环环烷烃开环反应相对速率常数(k3,k4),都在1.0以上;单环环烷烃开环生成烷烃的相对速率常数k5仅为0.2;单个苯环加氢饱和反应最慢,相对速率常数(k2,k6)仅为0.1。

图 1 LCO 加氢处理多产高辛烷值汽油技术的理想反应途径

图1中LCO加氢处理多产高辛烷值汽油技术的理想反应途径,就是利用不同反应间相对速率常数的差异,达到最大量多产高辛烷值汽油组分的目的。

根据加氢预处理产物环烷基苯开环、裂化成小分子烷基苯途径的不同,LCO加氢处理多产高辛烷值汽油技术路线主要分为两种,一种以UOP公司LCOUnicracking技术为代表的加氢预处理与加氢裂化组合工艺路线,可直接生产高辛烷值汽油调和组分;另一种以中国石化石油化工科学研究院(RIPP)的LTAG技术为代表的加氢预处理与催化裂化组合工艺路线,所产催化汽油需经进一步处理才能得到清洁车用汽油。

1.2 LCO原料性质及技术原理

表1为中国石化下辖4家炼厂典型LCO的烃类组成,由表1可知LCO烃类组成主要包括芳烃、链烷烃、环烷烃,由于不同炼厂之间催化裂化原料油和工艺技术的不同,LCO的烃类组成有较大差异,芳烃作为主要烃类组成,质量分数在72.3%~89.9%之间;其中单环芳烃约占芳烃总量的30%左右;两环及以上多环芳烃约占芳烃总量的70%左右。LCO加氢处理多产高辛烷值汽油技术是以高芳烃含量的LCO为研究对象,温度与压力对反应的影响至关重要。芳烃加氢饱和属于体积减小的可逆反应,其反应热在63~71kJ/molH2之间。

反应压力对于加氢转化过程影响较大,提高反应压力有利于芳烃加氢饱和。由于该技术的目标产品是轻质芳烃,反应压力过高容易导致单环芳烃加氢饱降低汽油辛烷值,但压力过低会加快催化剂积炭趋势,影响催化剂的使用寿命。

芳烃加氢饱和作为放热反应,芳烃转化率会随着温度的不断提高出现一个最高点,对应的温度就是最有利加氢温度。低于这温度芳烃加氢为动力学控制区,高于这温度芳烃加氢为热力学控制区,若进一步提高反应温度,芳烃饱和率反而会下降。

通过控制反应深度,尽可能多的将轻质单环芳烃保留在汽油馏分中,避免单环芳烃被进一步加氢饱和为环烷烃,从而实现重质芳烃向轻质芳烃的转化,提高高辛烷值汽油组分收率。LCO加氢处理多产高辛烷值汽油技术难点主要在于:①深度加氢脱硫、氮同时如何更多地保留单环芳烃;②低压高温的操作有利于控制反应深度,在最大量保留C6~C9单环芳烃提高汽油辛烷值同时与加氢装置常周期运行(催化剂积炭)之间的矛盾。

2.1 加氢预处理+加氢裂化技术路线

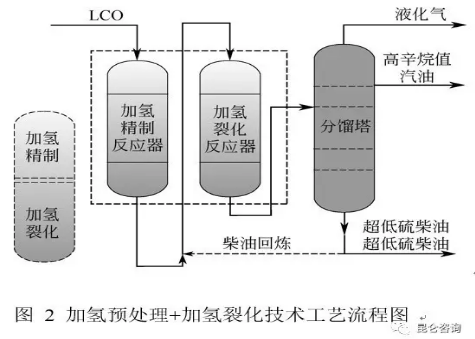

以UOP公司LCOUnicracking、Mobil-Akzo-Kellogg-Fina联合开发的MAK-LCO、中国石化抚顺石油化工研究院(FRIPP)的FD2G等技术是具有代表性的加氢预处理与加氢裂化组合纯加氢工艺路线。该类技术的特点是可直接生产高辛烷值汽油调和组分,操作方案灵活,可根据目的产品不同采用一次通过或柴油部分回炼工艺。该类技术基本工艺流程如图2所示,所不同在于,如图中虚线所示,是否有柴油回炼工艺以及加氢预处理剂与裂化剂在同一反应器内级配装填的单反应器流程。

2.1.1 LCOUnicracking技术

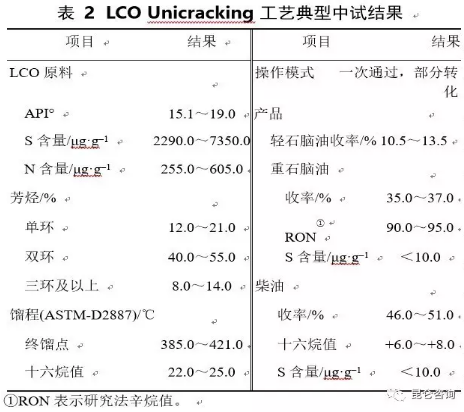

2005年,UOP公司于NPRA(2012年1月更名为AFPM)年会报道了LCO加氢处理多产高辛烷值汽油的LCOUnicracking技术,用于将LCO转化为高辛烷值汽油调和组分该技术采用一次通过部分转化工艺。

LCOUnicracking技术的主要特点在于配套开发预精制催化剂,具有多环芳烃加氢选择性好、反应条件温和的特点,HC-190加氢裂化催化剂能在较低的温度和压力下以部分转化的工艺进行操作,将重质单环芳烃转换为轻质单环芳烃。由表2的中试试验结果可见,重石脑油辛烷值在90~95之间,产品收率在35%~37%之间。中试试验结果表明,与传统加氢裂化相比该技术具有操作压力低、操作温度缓和的优点,降低了设备投资和运行费用,同时LCO通过加氢处理增加了产品的附加值,使得LCOUnicracking较传统的加氢裂化技术具有较高的投资回报率和广阔的市场应用前景。

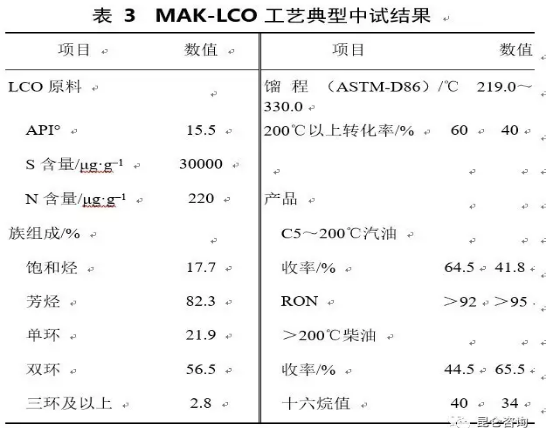

2.1.2 MAK-LCO技术

Mobil-Akzo-Kellogg-Fina联合开发的MAK-LCO工艺,核心是由Akzo的KC加氢裂化催化剂。MAK-LCO加氢改质工艺的特点是,通过KC系列加氢裂化催化剂,将重质芳烃轻质化,使柴油馏分内的芳烃化合物转化成汽油馏分内的烷基苯类,在提高柴油十六烷值的同时增产高辛烷值汽油调和组分。表3为MAK-LCO工艺典型中试结果,由表3可见,随着反应苛刻度的提高,汽油收率增加,柴油收率降低,但汽油产品的辛烷值随着转化率的提高而降低,柴油产品的十六烷值随着转化率的提高而增加,可能由于随着转化率提高,反应苛刻度不断增加,汽油中单环芳烃不断被加氢饱和,导致辛烷值降低;柴油中多环芳烃被更多的加氢饱和,进一步提高了柴油十六烷值。MAK-LCO加氢改质工艺加工方案灵活,可通过工艺参数的调整,生产优质汽油、柴油两种不同目的产品。

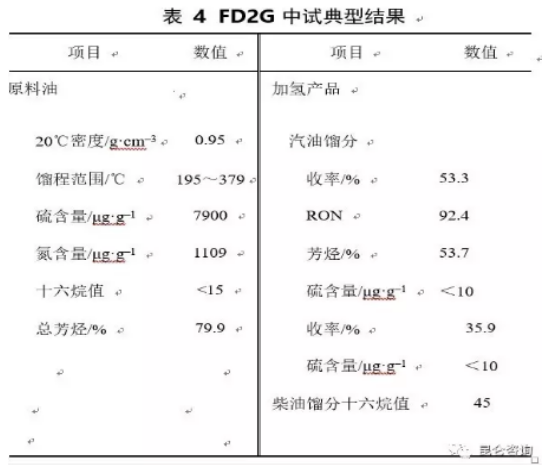

2.1.3 FRIPPFD2G技术

FRIPP开发的FD2G技术,旨在充分利用LCO富含芳烃的特点,将重质芳烃部分轻质化富集到汽油馏分中,以达到生产高辛烷值汽油调和组分的目的。

FD2G的主要操作条件为:反应压力8.0~10.0MPa,总体积空速0.6~1.0h–1。由表4中FD2G中试典型结果可知,汽油收率53.3%,辛烷值92左右。2013年10月,FD2G技术在金陵石化一次开车成功,工业装置运行数据显示,汽油产品收率达38%,硫含量小于10μg/g,研究法辛烷值大于90。

FD2G技术特点在于,通过加氢预精制剂和裂化剂的优化组合及工艺条件的调整,实现了LCO的选择性加氢脱多环芳烃,能够尽可能多地保留汽油产品中单环芳烃,达到生产高附加值的汽油调和组分的目的。

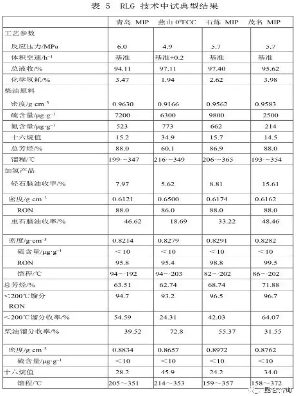

2.1.4 RIPPRLG技术

RIPP开发的LCO加氢裂化生产高辛烷值汽油RLG技术,主要反应途径是在加氢脱硫、氮的同时进行多环芳烃加氢饱和,同时控制单环芳烃的饱和,优化裂化剂工艺操作条件,最终实现重质多环芳烃轻质化成烷基苯,富集到汽油组分中。配套开发的专用精制催化剂RN-411和专用裂化催化剂RHC-100,能够实现在脱硫、氮同时,最大程度保留单环芳烃。该技术可根据原料油性质和目标产品的要求,采用一次通过、集成两段法、部分馏分循环等工艺流程。

表5列出了RLG技术中试结果,从表5可以看出,RLG技术通过适当控制芳烃加氢饱和深度,提高裂化活性,在实验条件下产出的重石脑油是优质的高辛烷值汽油组分,RON在95~99.5之间。

2.2 加氢预处理+催化裂化技术路线

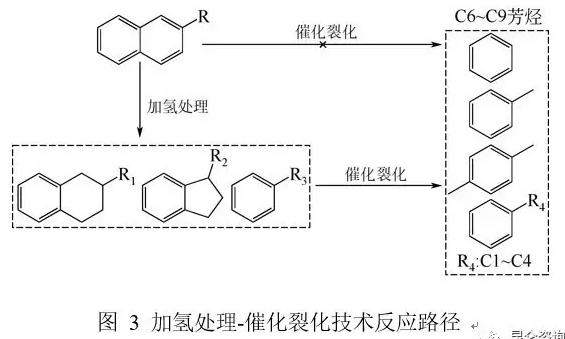

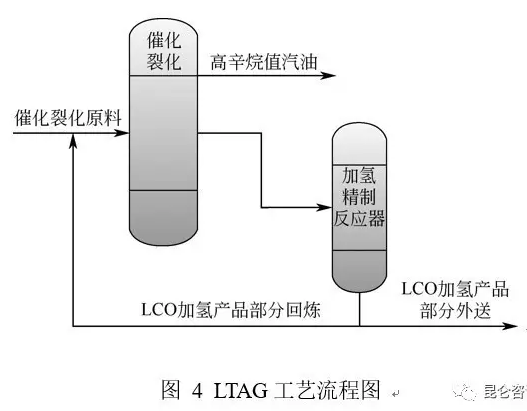

由RIPP开发的LTAG技术,全称LCO选择性加氢饱和-选择性催化裂化组合生产高辛烷值汽油或轻质芳烃技术(LCOtoaromaticsandgasoline)。

LCO是廉价的生产轻质芳烃的潜在资源,LCO中的多环芳烃在加氢处理条件下比较容易饱和为单环芳烃,单环芳烃是催化裂化生产轻质芳烃的理想组分。如图3所示,通过加氢处理—催化裂化技术路线,可为LCO生产高附加值轻芳烃提供一条经济、有效的加工技术路线,既可解决LCO的出路,又提高了产品附加值。

LTAG技术工艺流程图如图4所示,在加氢单元,高选择性地将LCO中的多环芳烃定向加氢,转化为特定结构的环烷基苯,同时通过专用催化剂和工艺条件优化,控制环烷基苯进一步加氢生成环烷烃。通过LCO加氢产品回炼,在催化裂化单元将在加氢单元生成的环烷基苯,进行开环裂化反应,同时通过工艺和材料的创新,抑制氢转移反应的发生,最大限度地将LCO转化为高辛烷值汽油。

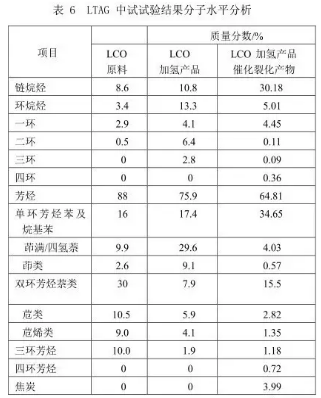

表6为典型LTAG中试试验结果族组成分析,由表6可知,LCO经催化加氢后,两环及以上芳烃质量分数由59.5%下降至19.8%,下降39.7个单位;单苯环芳烃质量分数由28.5%增长至56.1%,增加了27.6个单位,其中苯及烷基苯占单苯环芳烃总量31%,环烷基苯占单苯环芳烃总量69%。LCO催化加氢产物经催化裂化后,单苯环芳烃中环烷基苯质量分数由38.7%下降至4.6%,烷基苯由17.4%增长至34.65%。由以上分析可知,通过LTAG技术,可有效将两环及以上芳烃转化为烷基苯等汽油高辛烷值组分。

该技术在中国石化石家庄炼油化工股份有限公司进行了工业应用:采用LCO单独加工模式时,汽油收率达到60.55%,辛烷值最高达到96.4;采用重油与LCO共炼模式时,汽油收率增加13%~16%,LCO减少15%~20%,LCO转化为汽油的选择性为79%~85%。工业试验结果表明,LTAG技术操作灵活等特点,表现为LCO转化率高、汽油选择性高、辛烷值高的特点。同时可利用现有的加氢和催化裂化处理能力,将低价值的劣质LCO转化为高价值的高辛烷值汽油或化工原料轻质芳烃,装置改造简单,投资回报率较高。

随着原油日趋劣质化、重质化,炼油企业不断提高催化裂化装置的操作苛刻度及采用MIP等催化裂化技术,以达到增产丙烯或改善催化汽油质量的目的,导致LCO的质量更加恶化,一些企业的LCO的芳烃含量高达到80%以上。

近年来随着消费柴汽比的不断降低、环保法规的日益,油品质量升级的步伐不断加快。面对市场的变化,如何更加高效、清洁的利用好LCO这一高芳烃含量柴油组分,受到越来越多的关注。

本文系统介绍了国内外主流LCO加氢处理多产高辛烷值汽油调和组分技术,重点研究该技术工艺流程和产物分布。分析认为该类技术紧跟市场需求,将低附加值LCO加工成高附加值高辛烷值汽油调和组分,在降柴汽比的同时,最大限度地获取经济效益,有利于炼油企业节能创效,适应现代市场需求和炼油技术发展趋势,具有广阔的市场应用前景。

本文已获中国石油石油化工研究院鲁旭授权,文章作者:鲁旭、赵秦峰、兰玲